判断隔离模块的温度范围是否满足特定应用场景需求,核心逻辑是 “精准定义场景温度需求→深度解读模块温度参数→验证温度对性能的影响→结合实际安装条件兜底”,需覆盖 “正常工作、极端环境、瞬态冲击、长期老化” 全维度,避免仅看标称温度范围导致的 “参数合格但实际失效”。以下是具体可落地的判断方法:

一、第一步:精准定义 “特定应用场景的温度需求”(核心前提)

首先需明确场景的全生命周期温度条件(不仅是正常工作温度,还包括存储、运输、瞬态极端温度),避免需求定义模糊导致选型偏差。按场景类型拆解关键温度参数:

1. 核心温度维度拆解

| 温度维度 | 定义与场景关联 | 示例(新能源光伏场站户外场景) |

|---|---|---|

| 正常工作温度 | 模块长期运行的环境温度(≥90% 工作时间) | -20℃~65℃(春秋季白天、夏季阴凉处) |

| 极端工作温度 | 模块短期运行的极端温度(≤10% 工作时间) | -30℃(冬季夜间)~75℃(夏季暴晒正午) |

| 瞬态温度冲击 | 短时间(几分钟到几小时)的温度骤变 | 日出后 1 小时内温度从 - 20℃升至 30℃(温差 50℃/h) |

| 存储 / 运输温度 | 模块闲置或运输时的环境温度 | -40℃(北方冬季运输)~85℃(夏季货车车厢) |

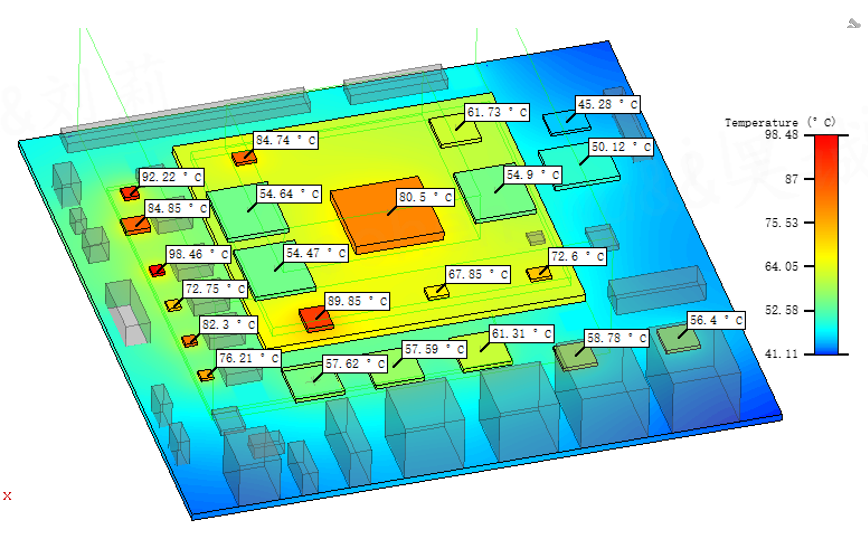

| 局部温升 | 安装环境(如控制柜)导致的温度叠加 | 户外控制柜内温度比环境高 15℃(环境 75℃→柜内 90℃) |

2. 场景温度需求调研方法

实地测温:在场景安装点放置温度记录仪(如 Testo 174H),连续记录 7~30 天,获取 “正常 / 极端 / 瞬态温度” 的实际数据;

行业标准参考:若无法实地测温,参考对应行业的温度环境标准(如 GB/T 19964-2012《光伏发电站接入电力系统技术规定》明确户外设备环境温度 - 30℃~70℃);

散热条件评估:计算安装环境的温升(如密闭控制柜温升 10~20℃,通风良好环境温升 5~10℃),将 “环境温度 + 温升” 作为模块的 “实际承受温度”。

二、第二步:深度解读 “隔离模块的温度参数”(避免认知误区)

隔离模块厂商标注的温度参数存在 “标称范围” 与 “实际可用范围” 的差异,需拆解关键参数的定义,避免被表面数值误导:

1. 核心温度参数定义与解读

| 模块温度参数 | 厂商标注示例 | 关键解读(直接影响场景适配性) |

|---|---|---|

| 工作温度范围(Operating Temp) | -40℃~85℃ | 指模块 “可工作但可能降额” 的温度范围,而非 “满性能工作范围”;需结合 “降额曲线” 判断满功率工作的温度上限(如 60℃以下满功率,60℃~85℃降额) |

| 存储温度范围(Storage Temp) | -55℃~125℃ | 仅保证模块闲置时不损坏,不代表可在该温度下启动或工作(如 - 55℃存储后,需恢复至 - 40℃以上才能启动) |

| 结温(Junction Temp, Tj) | ≤125℃ | 模块内部核心元件(如开关管、芯片)的最高允许温度,需通过 “环境温度 + 功率损耗 × 热阻” 计算,避免结温超标导致烧毁(如环境 75℃,热阻 10℃/W,功率损耗 2W→结温 = 75+2×10=95℃≤125℃) |

| 温度循环能力 | 1000 次(-40℃~85℃,10℃/min) | 衡量模块抗温度冲击的能力,户外场景(昼夜温差大)需≥500 次循环,避免长期使用后焊点开裂、元件失效 |

2. 关键误区规避

误区 1:认为 “工作温度范围覆盖场景温度即可”若模块在场景极端温度下需 “满功率工作”(如新能源场景需 10W 满功率到 75℃),需查看 “降额曲线”:若模块在 75℃时输出功率降为 8W(降额 20%),则不满足需求,需选更高功率或宽温级模块(如 15W 模块,75℃时降额至 12W,满足 10W 需求)。

误区 2:忽略 “结温” 与 “局部温升”户外控制柜内温度 75℃,模块功率损耗 2W,热阻 15℃/W→结温 = 75+2×15=105℃(若模块结温上限 125℃,则安全;若上限 100℃,则超标),需选热阻更小的模块(如 10℃/W)或加强控制柜散热。

三、第三步:验证 “温度对模块性能的影响”(确保功能与精度)

即使模块温度范围覆盖场景,高温 / 低温仍可能导致性能劣化(如纹波增大、PSRR 下降),需验证 “温度 - 性能曲线” 是否满足场景的精度需求:

1. 核心性能验证维度(结合场景需求)

| 性能维度 | 场景需求关联 | 验证方法(参考厂商 datasheet 或实测) |

|---|---|---|

| 输出纹波 | 敏感负载(如 ADC)需纹波≤10mV | 查看 “温度 - 纹波曲线”:如模块在 75℃时纹波从常温 5mV 升至 8mV(≤10mV,满足);若升至 12mV(不满足) |

| 输出电压稳定性 | 线性 / 负载调整率需≤±1% | 实测低温 - 30℃、高温 75℃时的调整率:如低温调整率从 ±0.5% 变为 ±0.8%(≤1%,满足) |

| 启动能力 | 低温需 100% 启动成功 | 低温箱中 - 30℃保温 4h,通电 10 次,记录启动成功率(10/10 次为合格) |

| EMC 性能 | 新能源场景需抗 10V/m 辐射干扰 | 高温 75℃时测试 EMC:如辐射抗扰度从 Level 3(10V/m)降至 Level 2(8V/m,不满足),需选 EMC 更优的模块 |

2. 实测验证方法(若厂商无详细曲线)

低温测试:将模块放入温度箱,设置 - 30℃(场景极端低温),保温 4h 后:

测量输出纹波(如用示波器测 5V 输出,纹波≤8mV);

调整负载从 0%→100%,测量电压调整率(≤±0.8%);

高温测试:设置 75℃(场景极端高温 + 温升),保温 4h 后重复上述测试,确保性能仍在场景允许范围内。

四、第四步:结合 “长期可靠性” 判断(避免老化失效)

场景需求不仅是 “短期能用”,还需 “长期可靠”(如新能源模块需工作 10 年),需验证温度对模块寿命的影响:

1. 关键可靠性指标

平均无故障时间(MTBF):厂商通常提供 25℃下的 MTBF(如 1,000,000 小时),需按 “温度加速模型” 换算场景温度下的 MTBF:公式(阿伦尼乌斯模型):MTBF(T2)=MTBF(T1)×e−kEa(T2+2731−T1+2731)(Ea为激活能,电子元件通常取 0.7eV;k为玻尔兹曼常数;℃,T2为场景平均温度)示例:25℃下 MTBF=1e6 小时,场景平均温度 50℃→MTBF≈3.5e5 小时(约 40 年,满足 10 年需求);

元件寿命:重点关注模块内电容寿命(如电解电容寿命公式:温度每升高 10℃,寿命减半):示例:25℃下电容寿命 8 年,场景平均温度 55℃(升高 30℃)→寿命 = 8/(2^3)=1 年(不满足),需选固态电容模块(寿命≥10 年)。

五、第五步:总结判断流程与示例

1. 判断流程闭环

定义场景温度:通过实地测温或行业标准,确定 “正常 / 极端 / 瞬态温度 + 局部温升”(如新能源户外:正常 - 20℃~65℃,极端 - 30℃~75℃,柜内温升 15℃→实际承受 - 30℃~90℃);

解读模块参数:选模块工作温度 - 40℃~85℃,降额曲线 75℃时满功率 10W(场景需 10W),结温上限 125℃(75℃+2W×10℃/W=95℃≤125℃);

验证性能:75℃时纹波 8mV(≤10mV),调整率 ±0.8%(≤1%),-30℃启动成功率 100%;

可靠性确认:场景平均温度 50℃下 MTBF≈3.5e5 小时,固态电容寿命≥10 年;

最终判定:满足需求。

2. 反例(不满足场景)

场景:医疗设备室内场景,正常温度 10℃~40℃,需纹波≤2mV;

模块:工作温度 0℃~60℃,但 40℃时纹波升至 3mV(>2mV),且用电解电容(40℃下寿命 5 年<医疗设备 10 年需求)→判定不满足。

总结

判断隔离模块温度范围是否满足场景需求,需跳出 “看标称范围” 的单一维度,从 “场景温度定义→参数深度解读→性能验证→可靠性确认” 四步闭环分析。核心是 “温度范围覆盖 + 性能不劣化 + 长期可靠”,尤其需关注降额曲线、局部温升、元件寿命等易被忽视的因素,确保模块在场景全生命周期内稳定工作。

审核编辑 黄宇

- 随机文章

- 热门文章

- 热评文章

- 浙江温州创科技副总引才新机制 塑民企发展新优势,浙江温州创科技副总引才新机制 塑民企发展新优势

- 中新电竞对话阿豆:他人亦自我,中新电竞对话阿豆:他人亦自我

- (乡村行·看振兴)江西铅山搭乘电商顺风车 绘就乡村致富新画卷,(乡村行·看振兴)江西铅山搭乘电商顺风车 绘就乡村致富新画卷

- 外交部:已有1600余名中国公民从伊朗安全撤离,数百名中国公民从以色列撤离,外交部:已有1600余名中国公民从伊朗安全撤离,数百名中国公民从以色列撤离

- 从解渴到健康,冰茶市场迈入减糖新阶段,从解渴到健康,冰茶市场迈入减糖新阶段

- “苏超”火遍全网 江苏徐州踢出文体旅商新配合,“苏超”火遍全网 江苏徐州踢出文体旅商新配合

- 哪吒IP长尾效应延续 光线传媒股价踩上“风火轮” 情绪消费点燃文创产业?

- 五 粮 液(000858):2024年度股东大会议案资料

- 1[风险]嘉实原油LOF (160723): 嘉实原油证券投资基金(QDII-LOF)溢价风险提示公告

- 2广西三地接连发布公告:禁止前往!后果自负!

- 3甜蜜的事业,幸福的滋味……

- 4SCADA系统的NAT转换与网段隔离解决方案

- 5芦苇任中国邮政集团副总经理

- 6A股三大股指集体收涨,沪指续创10年新高,A股三大股指集体收涨,沪指续创10年新高

- 7穆勒矩阵椭偏仪:DVRMME技术的系统误差建模与校准补偿

- 8政策定调催生新主线,A股跨年行情蓄势待发

- 1废砖瓦里砌出风景线 湖南靖州深山村寨美丽嬗变,废砖瓦里砌出风景线 湖南靖州深山村寨美丽嬗变

- 2文科生也可以学医了!多所高校中医学类专业选科放宽,文科生也可以学医了!多所高校中医学类专业选科放宽

- 3湖南零陵发展数字农业 现代农民种粮更轻松,湖南零陵发展数字农业 现代农民种粮更轻松

- 4上午买食材、下午逛潮店 古城老菜场人气足,上午买食材、下午逛潮店 古城老菜场人气足

- 5广东怀集所有国省道主线均已抢通,广东怀集所有国省道主线均已抢通

- 6520分钟攻坚!成渝中线高铁成都站改建工程进度过半,520分钟攻坚!成渝中线高铁成都站改建工程进度过半

- 7广东清远连山紧急转移8名村民 避险山体滑坡,广东清远连山紧急转移8名村民 避险山体滑坡

- 8中意经典著作互译出版项目启动 四部重磅作品首批入选,中意经典著作互译出版项目启动 四部重磅作品首批入选