作者:Anne Meixner

来源:https://semiengineering.com/progress-in-wafer-and-package-level-defect-inspection/

在生产环境中,实现抽样的技术与对更多计量及检测数据的需求恰好同步发展,可满足半导体行业最新、最复杂制造工艺的需求。

在晶圆制造和封装组装环节,长期以来,工程团队一直依赖成像工具在特定工艺后测量关键特征并检测缺陷。这些工具采用不同的发射源(光学、X 射线和电子束),对工艺开发、良率提升及生产监控至关重要。

与此同时,检测细微缺陷的需求却在不断增加。先进 CMOS 设计与工艺的复杂性导致特征尺寸更小,设计布局敏感性更高。同样,2.5D 等先进封装工艺采用更高的互连密度,这进而要求超过 100 万个凸点 / 柱体具备共面性。

一、光学系统的性能瓶颈与检测需求的升级

在量产场景中,光学系统仍是绝对主力:不仅吞吐量最高,且数十年来,其测量分辨率始终能匹配 “关键尺寸” 与 “目标缺陷尺寸” 的演进需求。

但这一优势正遭遇挑战:在≤14nm 的先进 CMOS 逻辑节点,以及凸点 / 柱体间距≤50μm 的封装环节,光学系统的性能已逐渐 “力不从心”。

与此同时,“检测细微缺陷” 的需求却在持续升级:

先进CMOS 的设计与工艺复杂度提升,导致芯片特征尺寸更小、设计布局对缺陷的敏感性更高;

2.5D等先进封装工艺采用更高互连密度,要求超过100 万个凸点 / 柱体实现“共面性”(即高度一致性)。

这带来了核心成像难题:扫描区域与测量分辨率的比例急剧扩大。例如:300mm晶圆的 “扫描区域 - 分辨率比” 约为10⁹:1;50×50mm 封装基板的这一比例约为10⁴:1。若再叠加“量产场景需支持 100% 抽样” 的吞吐量要求,成像难度将进一步加剧。

二、技术突破:如何平衡吞吐量与检测精度?

幸运的是,依托工程创新、计算技术进步与 CCD 探测器升级,设备厂商已开发出能应对这一挑战的系统 —— 不仅能识别缺陷、测量关键尺寸(支撑工艺开发与良率提升),还优化了设备调试流程,实现了 “近实时工艺控制”。

但需注意:检测结果仍受 “抽样率” 影响——这本质是工厂管理层需权衡的 “时间 / 成本” 与 “良率 / 可靠性” 关系。

“检测不只是为了‘学习良率’,”普迪飞VPIndranil De指出,“即便是量产流程,晶圆厂也需提前规划检测预算的分配策略:检测不仅覆盖晶体管、Metal-1(第一层金属)、Metal-2(第二层金属),而是每一层金属都要检测,且不同层的检测频率不同。团队能够根据“可能出现工艺偏差的环节”,以最高效的方式分配投入。”

业界有个共识:“数据获取越早越好”—— 这进一步推高了对 “成像衍生数据” 的需求。但关键在于两点:

1.数据需是“有效数据”:能在工程师可干预的时间窗口内提供决策支撑;

2.成本需可控:CMOS晶圆制造周期至少 3 个月,先进封装至少 1 个月,过高的检测时间 / 成本会直接影响量产效率。

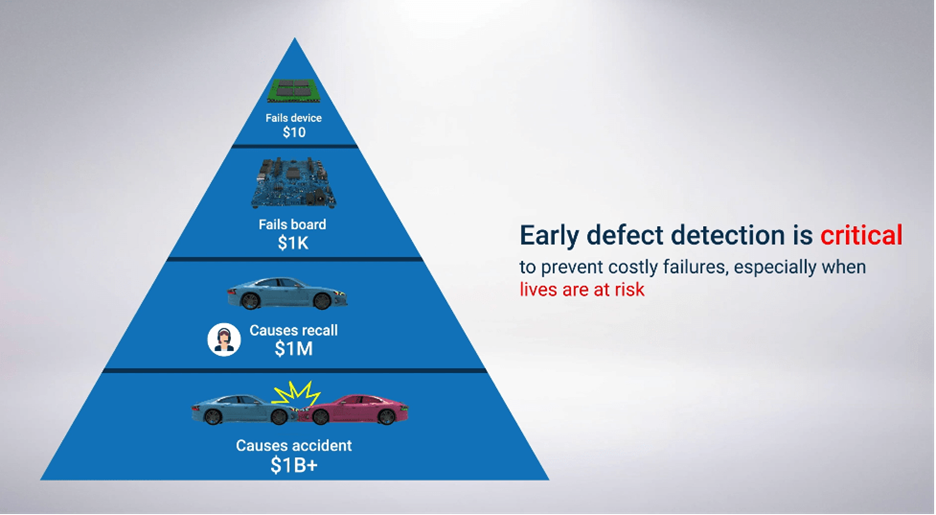

因此,评估检测方案的投资回报率(ROI)时,必须纳入 “未检出缺陷导致终端故障” 的风险 —— 而这一风险取决于芯片的应用场景:对于数据中心、汽车、军事 / 航空航天等 “任务关键型 / 安全关键型领域”,缺陷流到终端市场的风险极高;在这类场景中,100% 检测与计量不再是 “额外成本”,而是 “合理的风险保障措施”。

图 1:故障检测越晚,风险及关联成本越高 来源:Bruker

尽管如此,推动工程师采纳 “100% 检测” 仍需更多依据 —— 毕竟其成本居高不下。“质量因素固然重要,但企业最终需实现盈利,” Bruker应用与产品管理总监Frank Chen解释道,“因此,必须从商业角度说明:100% 检测的价值究竟在哪里?”

Frank Chen以 “采用Bruker X200 X 射线检测系统对 CPU 先进封装进行 100% 检测” 为例,提供了一个假设性 ROI 计算模型(见图 2)。

图 2:基于 4156 个产品单元的 “终端市场故障成本” 与 “出厂前故障成本” 对比 来源:Bruker

三、更高标准:成像系统的核心技术要求

“高吞吐量 + 高分辨率” 本身已对成像系统提出严苛要求,而 “支持 100% 抽样” 则进一步拉高了技术门槛。

要满足这一要求,工程团队需从三方面突破:

借力探测器技术进步;

搭配不同类型的发射源;

构建高效的计算分析方法。

其中关键在于 “检测目标的针对性”:目标越具体,成像系统的设计就能越高效、越经济。

无论是光学、X 射线还是电子束成像,核心组成部分其实一致:

运动系统(控制检测位置移动);

“照明” 源(光学 / X 射线 / 电子束);

图像采集模块;

可选多物镜设计(调节放大倍数);

计算资源(通过算法分析检测数据)。

“归根结底,核心是‘速度’,” Nordson Test & Inspection计算机视觉工程经理John Hoffman强调,“决定速度的有两大因素:

第一是‘移动速度’—— 从一个检测点到下一个的耗时,这取决于运动系统性能,也与‘待移动的传感器 / 晶圆重量’‘所需稳定性’‘停止速度’直接相关;

第二是‘数据采集速度’—— 需拍摄多少张图像、需要多少光源、相机速度有多快、需多少种照明方案。我们团队的核心任务是开发信号处理算法:算法速度必须超过‘移动时间 + 数据采集时间’之和。我们希望瓶颈来自‘物理限制’(如运动系统性能),而非‘计算限制’。”

所谓 “物理限制”,主要源于三方面:

运动系统的实际性能;

所选成像方式的物理原理(如光学反射、X 射线穿透性);

期望的视场(FOV,即发射源覆盖的区域)与测量分辨率。

其中,视场指投影光 / X 射线 / 电子束覆盖的区域;探测器的像素数量决定了每个像素覆盖的面积;模数转换(A/D 转换)则决定了将检测亮度转换为数字编码的数据位数。

成像系统主要分为 “连续扫描型” 与 “启停型”:在光学领域,连续扫描一直是主流。

“基于光学图像的检测技术,是高产量制造(HVM)场景中‘前端晶圆厂’与‘后端封装厂’的主流选择 —— 因其抽样率高,能满足特定工艺环节的 100% 检测需求,” Onto Innovation产品营销经理彭 Nathan Peng表示,“要实现晶圆 / 面板的 100% 全抽样检测,连续扫描是更优方案。具体速率取决于分辨率或缺陷尺寸:以 300mm 晶圆为例,若像素分辨率在 10μm 级别,吞吐量通常可达 100 片 / 小时(WPH)。”

CCD 相机像素密度的跃升,为速度与分辨率的双重提升提供了可能:Hoffman提到,诺信首款 3D 传感器采用 500 万像素相机,8 年后已升级为 8500 万像素 —— 数据量提升 20 倍。这一进步让 “启停型系统” 实现突破:不仅速度能与连续扫描型媲美,分辨率还更具优势。例如 “条纹投影轮廓测量法”,就能充分借力这一硬件升级。

“对于光学成像,‘动态扫描相位轮廓测量系统’在实现客户所需精度时,灵活性非常有限,” Hoffman补充道,“而‘移动 - 停止’模式能显著提升精度与重复性:我们采用的数字光投影仪(DLP)具备高灵活性,可微调图像采集过程,最大限度从每张图像中提取信息;同时通过‘减少图像数量、提升单图利用率’加快数据采集。我们的系统还搭载多台 DLP 与相机,能实现‘一台投影、多台同步采集’。”

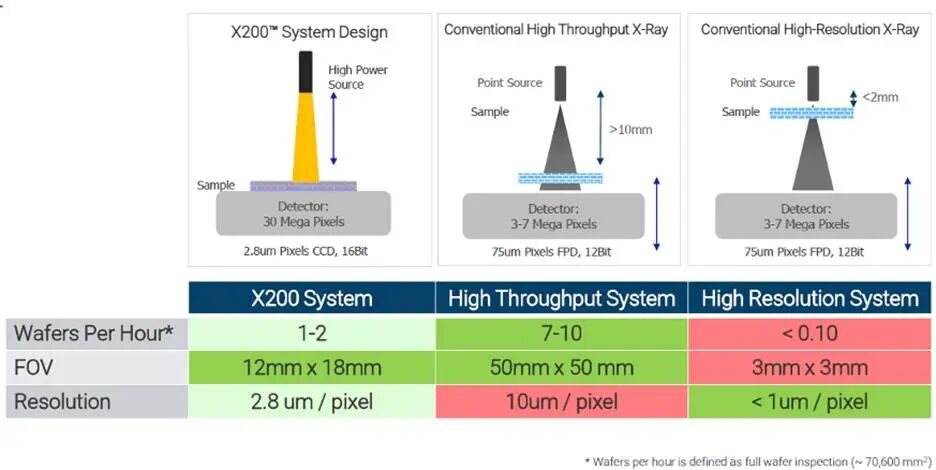

这一 “速度与分辨率的权衡”,在 X 射线系统的对比中尤为明显。“传统失效分析 X 射线系统,为实现 1μm 特征尺寸的高分辨率,视场仅为几平方毫米 —— 这是 10³ 量级的差距,” Frank Chen解释道,“快速系统扫描一次需 15 分钟,慢速系统则需数小时。但先进封装需要的是 10⁵量级的‘视场 - 分辨率平衡’:高吞吐量工具虽能覆盖大视场,却会牺牲分辨率,无法满足先进封装需求 —— 这正是我们的技术要填补的空白。”

图 3:不同 X 射线系统在 “每小时晶圆检测量”“视场(FOV)”“像素分辨率” 上的对比 来源:Bruker

四、电子束检测:从实验室走向量产的突破

电子束检测的优势在于 “高精度”—— 测量精度可达 1nm 级别,非常适合检测先进 CMOS 逻辑 / 存储节点中的微小缺陷。

典型电子束系统采用“光栅扫描法”,但其测量时间限制需从物理原理理解:“电子束柱体有特定的光斑宽度与对应电流 —— 电流代表测量时段内撞击目标区域的电子数量,”普迪飞的 De 解释道,“电流越小,单个像素(由光斑宽度决定)的测量耗时越长。例如:10×10μm 的区域若划分为 10×10nm 的像素,每个像素测量需 100 纳秒;对 100 万个像素的测量,总耗时约 0.1 秒。”

当前最先进的电子束系统(单柱 / 多柱),每小时仅能对几百平方毫米区域进行光栅扫描 —— 据此推算,扫描 300mm 全晶圆需约 237 小时。因此,电子束工具长期局限于 “研发” 与 “失效分析实验室”。

突破这一局限的关键,在于 “精准定位检测区域”。“聚焦特定区域,能大幅提升吞吐量,” De 表示,“我们将扫描方式从‘光栅扫描’(逐点覆盖)改为‘点扫描’(直接跳转至目标位置)—— 这是核心突破。”

电子束检测:攻克5nm以下先进节点关键缺陷的利器

100% 检测的优势

借助这些兼具高吞吐量和高分辨率的新型成像系统,芯片制造商可在以往无法实现的场景中考虑采用 100% 抽样检测。当工程师聚焦于 “关键缺陷”时,检测系统可针对这类缺陷进行优化,从而以经济高效的方式支持 100% 抽样。例如,当前行业对晶圆边缘和背面检测的关注度日益提升。

“当客户转向更先进的工艺节点时,会加强制造过程中的质量控制,检测范围从晶圆正面扩展到边缘和背面,” Nathan Peng表示,“通过我们的边缘和背面检测模块,可识别晶圆边缘的崩裂、裂纹以及背面的划痕 —— 这些缺陷可能会扩散或转移到芯片区域,最终导致良率损失。我们观察到的趋势是,客户在质量保证(QA)环节对晶圆采用 100% 边缘 / 背面检测。”

另一个典型场景是 “隐藏缺陷检测”。数十年来,第一层金属互连的自对准硅化物(salicide)裂纹,以及接触孔 / 通孔中的部分空洞,一直是影响良率和失效分析的难题。这些缺陷带来的电学影响可能表现为时序延迟,进而导致系统故障。在晶圆工艺早期检测出这些缺陷,有助于改进工艺,并在晶圆测试前筛选出不良芯片。

电子束成像结合电压对比技术已成功实现此类缺陷的识别,但如前所述,光栅扫描中每个像素的测量时间使其难以应用于量产环境。然而,通过缩小检测区域范围,采用点扫描方式,可显著提高吞吐量。

我们用 “街道交通” 类比这一逻辑:“假设你在固定宽度的街道上行驶,速度有限;即便拓宽街道或提速,单位时间内的‘通行量’(类比电子数量)仍有上限。但如果不覆盖整条街道,只关注 2% 的关键路段(类比目标检测区域),就能显著提升‘行驶效率’(检测速度)。”

图 4:光栅扫描法(上)与点扫描法(下)的对比 来源:PDF Solutions

借助这一思路,普迪飞的电子束系统可在 2-4 小时内,完成 300mm 晶圆上 “数十亿个选定特征” 的扫描 —— 这为量产场景的应用提供了可能。但前提是 “精准定义目标检测区域”:需通过详细的 “设计敏感性分析”,结合每一层的布局敏感性、信号与电源互连布线信息(例如:仅关注 3 个冗余通孔的布线,忽略 10 个冗余通孔的布线)。

五、2.5D 封装中的检测与计量难点

高性能计算需求推动 2.5D 封装技术快速发展,也让 “芯片(die)与基板的键合密度” 大幅飙升。如今,产品的功能与可靠性,高度依赖近 100 万个 “键合焊料凸点” 或 “铜柱”—— 其中铜柱的尺寸 / 间距已缩小至 25μm,铜焊盘未来还将进一步缩小至 10μm。

这一趋势倒逼两大检测需求:

凸点 / 柱体形成过程中,需100% 检测与计量;

键合后,需检测冶金完整性(如是否存在裂纹、空洞)。

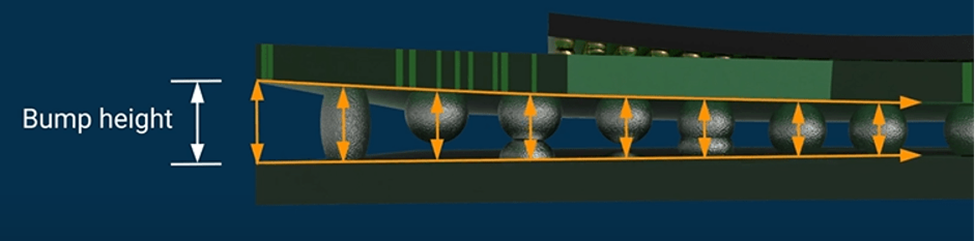

尤其关键的是 “凸点 / 柱体的共面性”:数百万个凸点的高度一致性,直接影响封装翘曲与键合质量 —— 因此,工艺工程师需重点监控 “影响共面性的工艺指标”。

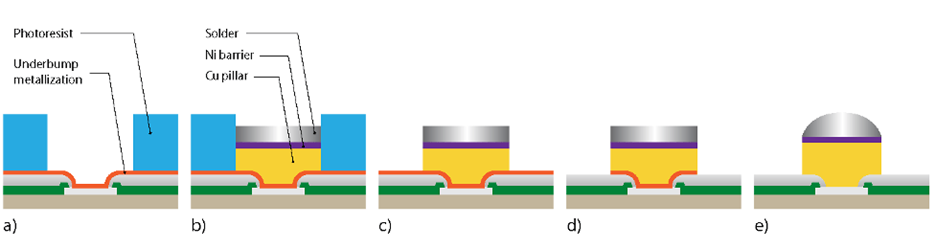

图 5:铜柱凸点工艺流程 传统凸点高度测量在 “光刻胶剥离后” 进行;a)凸点形成前;b)凸点电镀;c)光刻胶剥离;d)UBM 蚀刻;e)焊料回流 来源:诺信测试与检测公司

值得注意的是,工程团队更关注 “工艺中期” 而非 “末期” 的计量数据。“Hoffman曾以为客户只会关注铜柱的最终检测 —— 即‘是否合格’,” Hoffman坦言,“但实际需求是‘光刻胶剥离前’的原位测量:在 10-12 步制造流程的中期,同步测量‘光刻胶厚度’(决定铜柱最终高度)与‘当前铜柱高度’。”

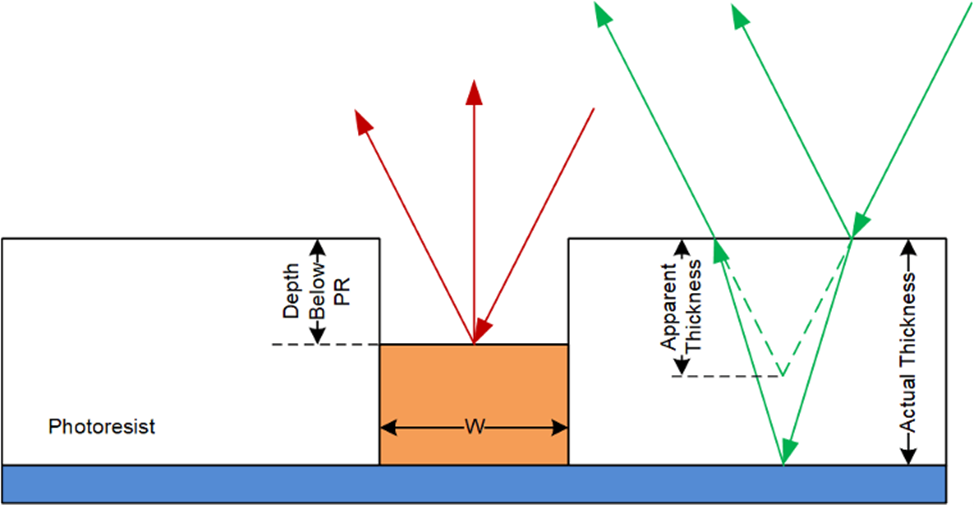

光学测量在此场景中面临两大挑战:

铜的光泽表面会产生强反射;

多层结构(光刻胶+ 铜)的反射信号会相互干扰。

要解决这一问题,需采用 “条纹投影轮廓测量法”,并搭配复杂的信号处理算法 —— 通过算法区分不同反射信号、融合多张图像,最终实现精准测量。

图 6:光刻胶剥离前的凸点高度测量原理 借助光刻胶折射的光线,先确定光刻胶厚度,再计算晶圆表面上方的凸点高度 来源:Nordson Test & Inspection

在键合后质量检测中,传统量产场景仅能实现 “边缘光学检测”,而 X 射线系统可 “穿透封装” 观察内部键合状态:在具备合适像素分辨率的前提下,能识别 “焊料颈缩”“头枕缺陷”“部分裂纹” 等典型问题。

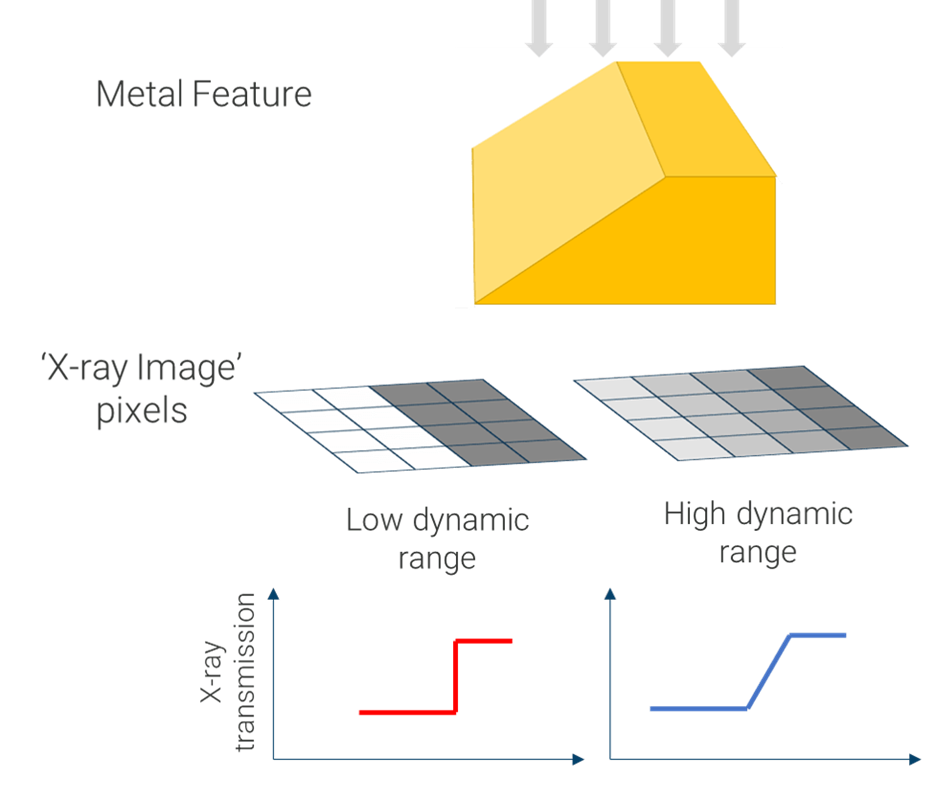

此外,“像素信号的量化水平” 也至关重要 —— 直接影响图像可解释性。例如,将动态范围从 8 位提升至 16 位,能显著提升 “缺陷识别精度” 与 “凸点高度测量准确性”;而键合后的凸点高度数据,还可用于评估 “芯片与基板的翘曲程度”。

图 7:8 位与 16 位动态范围在金属结构测量中的差异 来源:Bruker

图 8:X 射线系统对键合后凸点高度的评估结果 来源:Bruker

六、结论

管控先进 CMOS 与 2.5D 封装工艺,核心在于 “更多、更精准的检测与计量数据”。在部分场景中,100% 抽样检测对良率与可靠性的提升效果显著,但 “改变现有制造流程” 需克服不小的阻力 —— 尤其是新增检测工具时,成本始终是决策者的核心考量。

“我们的所有优化,最终都指向‘提升速度’—— 这是客户的核心需求,” Hoffman总结道,“若能将检测吞吐量提升一倍,客户实现 100% 抽样的成本就能降低一半。”

- 随机文章

- 热门文章

- 热评文章

- 河南:固强补弱推动文旅产业成支柱,河南:固强补弱推动文旅产业成支柱

- 中国(广西)—马来西亚工商合作交流会在吉隆坡举办,中国(广西)—马来西亚工商合作交流会在吉隆坡举办

- 海外电商平台出现大量Labubu,海外电商平台出现大量Labubu

- 把烤肉“搬上”车 哈铁助力地方将旅客流量转化为“留量”,把烤肉“搬上”车 哈铁助力地方将旅客流量转化为“留量”

- 深圳“企·航”计划探索司法保护民企发展新机制,深圳“企·航”计划探索司法保护民企发展新机制

- 四川:到2027年、2030年分两步建设文化强省旅游强省,四川:到2027年、2030年分两步建设文化强省旅游强省

- 2025年川渝港澳青年交流季在重庆启动,2025年川渝港澳青年交流季在重庆启动

- 账期不超60天,提升中国汽车产业链韧性,账期不超60天,提升中国汽车产业链韧性

- 1[风险]嘉实原油LOF (160723): 嘉实原油证券投资基金(QDII-LOF)溢价风险提示公告

- 2广西三地接连发布公告:禁止前往!后果自负!

- 3归家即度假 华曦府臻境样板间 启幕在即,归家即度假 华曦府臻境样板间 启幕在即

- 4RS485转PROFIBUS网关在工业自动化中的应用与实现

- 5陇神戎发2025年上半年净利润增长27.48%,核心产品市场覆盖率进一步提升

- 6太盟对珠海万达商管进行新一轮组织架构调整 48座万达广场收购基金组建完成

- 7数字经济ETF富国 (159385): 富国基金管理有限公司关于新增方正证券股份有限公司为富国中证诚通国企数字经济交易型开放式指数证券投资基金申购赎回代理券商

- 8荣昌生物与参天中国达成超12亿元合作 公司连续亏损压力待解

- 1废砖瓦里砌出风景线 湖南靖州深山村寨美丽嬗变,废砖瓦里砌出风景线 湖南靖州深山村寨美丽嬗变

- 2文科生也可以学医了!多所高校中医学类专业选科放宽,文科生也可以学医了!多所高校中医学类专业选科放宽

- 3湖南零陵发展数字农业 现代农民种粮更轻松,湖南零陵发展数字农业 现代农民种粮更轻松

- 4上午买食材、下午逛潮店 古城老菜场人气足,上午买食材、下午逛潮店 古城老菜场人气足

- 5广东怀集所有国省道主线均已抢通,广东怀集所有国省道主线均已抢通

- 6520分钟攻坚!成渝中线高铁成都站改建工程进度过半,520分钟攻坚!成渝中线高铁成都站改建工程进度过半

- 7广东清远连山紧急转移8名村民 避险山体滑坡,广东清远连山紧急转移8名村民 避险山体滑坡

- 8中意经典著作互译出版项目启动 四部重磅作品首批入选,中意经典著作互译出版项目启动 四部重磅作品首批入选